在煤炭洗选、焦化及动力煤加工领域,含杂原煤的破碎一直是困扰企业的行业难题。这类原煤中往往混杂着大小不一的矸石、输送过程中夹带的木块等杂质,这些杂质不仅容易导致传统破碎设备频繁卡壳停机,还会严重破坏成品煤的粒度均匀性,进而增加后续分选、洗选工序的成本。而双齿辊破碎机凭借针对含杂原煤特性设计的特殊结构与功能,在处理这类物料时展现出远超传统设备的专业性,其核心优势集中体现在杂质适应性、破碎稳定性、成品质量控制三大关键维度,解决了传统设备 “怕杂质、易故障、成品差” 的固有痛点,成为众多煤炭加工企业的新选择。

对于含杂原煤而言,硬度高的矸石与突发性出现的杂质(如隐藏在原煤中的铁块、随原料混入的木块),是传统破碎设备的 “头号天敌”。传统颚式破碎机和锤式破碎机在面对这些杂质时,几乎都会陷入 “被动困境”:颚式破碎机的固定颚与活动颚之间的间隙固定不变,一旦遇到比破碎能力上限更硬的大块矸石或无法破碎的铁块,就会出现 “咬碎不动” 的卡壳现象。此时需要停机,由工人拆解设备进行清理,单次处理不仅耗时久,还会打乱整个生产节奏;而锤式破碎机则依赖高速旋转的锤头对原煤进行撞击破碎,当杂质进入破碎腔后,会直接与高速运转的锤头、衬板发生剧烈碰撞,轻则造成锤头磨损、衬板变形,需要频繁更换配件,重则可能导致设备主轴弯曲,维修成本高昂不说,还会让生产线长时间处于停滞状态,严重影响生产连续性。

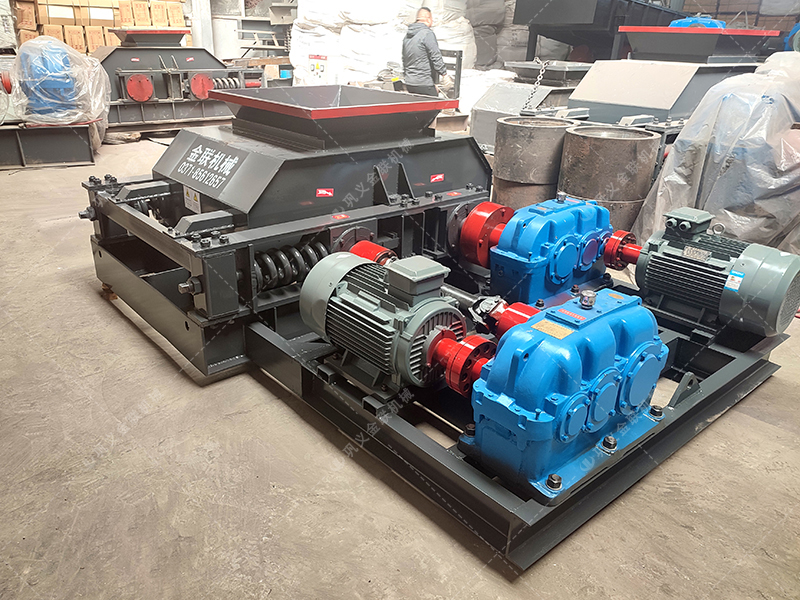

双齿辊破碎机则通过创新设计,实现了对杂质的主动应对,摆脱了传统设备的被动局面。其核心技术支撑在于可调节齿辊间距,通过 “挤压 + 剪切” 的复合破碎方式逐步将矸石破碎,这种方式能避免硬杂质对设备造成的刚性冲击,减少部件损耗,还可在进料口加装磁吸除铁器。某煤矿洗选厂的实际应用就充分证明了这一点,在处理含杂原煤时,采用双齿辊破碎机后,因杂质导致的停机时间较之前使用的传统锤式破碎机大幅减少,设备的年维修成本也显著降低,改变了过去 “杂质一进就停机” 的被动生产状态。

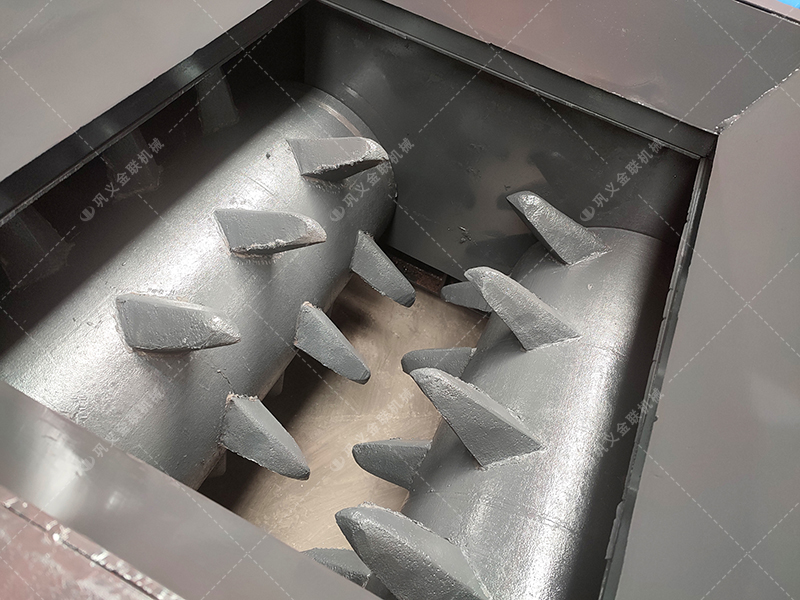

双齿辊破碎机则通过模块化齿形设计与恒功率控制技术,实现了稳定高产的破碎,适配含杂原煤的复杂工况。在齿形设计上,其齿辊表面采用 “梯形齿 + 齿距渐变” 的特殊结构,防止物料在破碎过程中打滑,确保每一块原煤都能被有效破碎,又能通过齿间的剪切作用控制破碎粒度,即便原煤中杂质分布不均匀,也能保证成品煤的粒度偏差控制在小范围。山西某煤矿的应用案例就很有代表性,在改用双齿辊破碎机处理含杂原煤后,设备的日均产能显著提升,而且能够实现长时间连续运行而无需停机维护,完全满足了煤矿 “连续生产、少停机” 的严苛工况需求,让整个生产线的运行节奏更加稳定。

双齿辊破碎机,其双辊分级破碎结构能够实现 “粗碎 + 细碎” 的一体化作业,原煤首先经过齿辊进行粗碎,在这个过程中,大块的矸石与杂质会被初步分离出来,随后原煤再进入齿辊进行细碎,确保产出的成品煤粒度集中在符合生产需求的范围内,且针片状颗粒占比低,完全满足炼焦煤、动力煤等不同类型煤炭的加工标准。

从传统破碎设备 “怕杂质、易故障、成品差” 的困境,到双齿辊破碎机 “抗杂强、运行稳、质量优” 的突破,背后的关键在于双齿辊破碎机针对含杂原煤的特性进行了深度定制化设计。无论是能够主动应对杂质的液压保护系统,还是保障产能稳定的恒功率控制技术,亦或是实现控粒的特殊齿形设计,每一项功能都切中了含杂原煤破碎过程中的行业痛点。对于煤矿、洗煤厂、焦化厂等需要处理含杂原煤的企业而言,双齿辊破碎机不仅仅是一台能够提升破碎效率的设备,更是降低生产成本、保障后续工序稳定运行的 “核心利器”。其专业优势已经在大量的实际应用中得到了充分验证,成为当前含杂原煤破碎领域的优选设备,为推动煤炭加工行业的高能效、低成本发展提供了有力支持。

上一篇:传统破碎机处理废渣总 “水土不服”?为何双齿辊机型能轻松胜任?

下一篇:没有了

相关阅读: